|

结合我们在为客户PCB镀金层厚度测量服务时所遇到的问题和解决方法,详细的介绍了几种PCB镀金层厚度测量方法的原理、测定流程及其适用范围。

关键词 PCB 镀金层 厚度 测量方法

近几年,我国PCB制造业高速迅猛发展。PCB板线路设计越来越复杂,线路密度越来越高,分离的线路和键合点也越来越多,复杂的电路板要求它的最后表面化处理工艺具有可焊的、可键合的、长寿的,并具有低的接触电阻。金具有高化学稳定性、易抛光、延展性好、导电性好、易焊接、耐高温及极好的耐腐蚀性和抗氧化性等优点。在印制电路板行业得到了广泛应用。对印制板板面及金手指镀金层厚度的精确控制越来越受到各印制板制造企业品质部门的关注。

PCB镀金层厚度的测量方法分为破坏性及非破坏性测量两大类。其中破坏性测量分为直接金相切片法、金上镀镍后金相切片法、化学溶解法;非破坏性测量主要是X射线光谱法。

本文结合我们在为客户PCB镀金层厚度测量服务时所遇到的问题和解决方法,详细的介绍了以上几种PCB镀金层厚度测量方法的原理、测定流程及其适用范围。

1.直接金相切片法

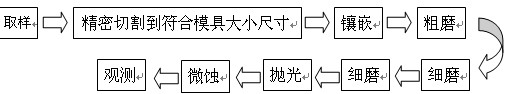

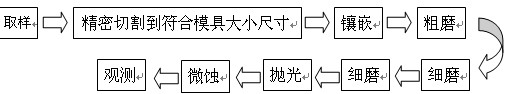

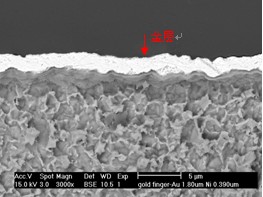

金相切片技术因其投资小、应用范围广,而广为线路板厂生产厂家采用。该方法适用于PCB金手指表面直接电镀硬金厚度的测量。金相切片制作方法严格依据IPC-TM-650 2.1.1(Microsectioning, Manual Method)标准,其简要工艺流程如下图1所示。

图1 金相切片制作简要流程

应注意的几个问题是:

-

镶嵌时应使抛磨的截面与待测金覆盖层的表面互相垂直;

-

金相切片研磨时应采用与金覆盖层相适应的最小压力;

-

研磨方向应从较硬到较软的材料方向进行研磨,研磨应进行到因切割而产生的任何不规则面完全被除掉为止;

-

为了使得金覆盖层与基体金属镍间获得最大对比度,同时去除抛光时附在硬金属上的任何软金属除去,可对抛光后得截面进行微蚀。

-

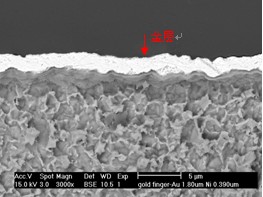

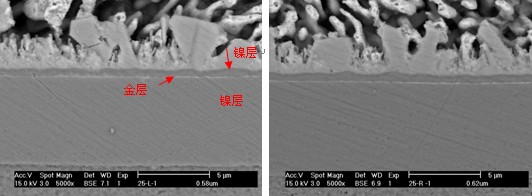

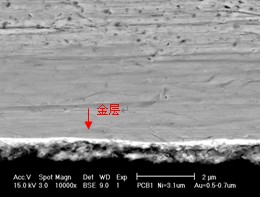

对于较厚的硬金,直接金相切片法可以对其厚度进行测量(如图1所示)。而对于较薄的金,研磨过程中的延展使得金层厚度的测量无法反应其真实值,即使在具有超高放大倍率的扫描电镜中仍然无法判断[1](如图2所示)。

图1 厚金镀层截面SEM图(3000X) 图2 薄金镀层截面SEM图(10000X)

2.金上镀镍后金相切片法

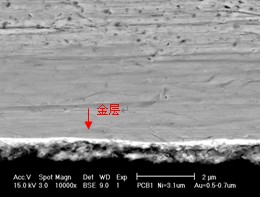

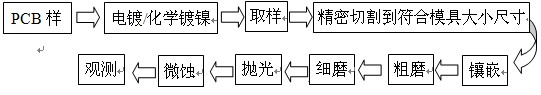

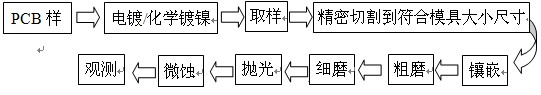

对于过薄的金层,电路板通常的金相切片制作后的微蚀往往将截面处的金完全去除,如不进行微蚀质地柔软的金会沿着研磨方向扩展产生披峰。在这种情况下,可以将样品再进行化学镀或电镀一层镍,然后再按常规的金相切片制作流程进行操作。简要工艺流程如下图3所示。

图3 加镀镍层后金相切片制作简要流程

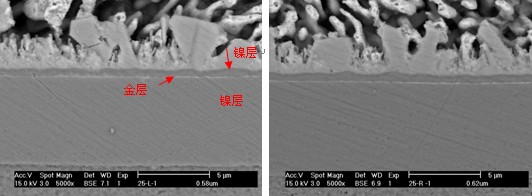

金相切片制作完成后辅助扫描电镜对截面进行观察测量。代表性的图片如下:

图4金上镀镍后截面SEM图(5000X)

3.化学溶解法

近来某些企业和研究所对化学溶解法有所研究,其思路是用氰化物对PCB焊盘表面的金进行选择性的溶解,然后依据标准稀释,再进入ICP-OES(自感耦合等离子体发射光谱仪)中进行定量分析。然后将结果除以金镀层的面积和金的密度,得出金镀层的厚度。

焊盘表面金的溶解实质上是一个电化学的过程,大致遵循下列反应[2]:

4Au+8NaCN+O2+2H2O→4NaAu(CN)2+4NaOH

ICP-OES主要以射频发生器、等离子体炬管、雾化器三部分组成。自感耦合等离子体发射光谱分析是以射频发生器提供的高频能量加到感应耦合线圈上,并将等离子炬管置于该线圈中心,因而在炬管中产生高频电磁场,用微电火花引燃,使通入炬管中的氩气电离,产生电子和离子而导电,导电的气体受高频电磁场作用,形成与耦合线圈同心的涡流区,强大的电流产生的高热,从而形成火炬形状的、并可以自持的等离子体,由于高频电流的趋肤效应及内管载气的作用,使等离子体呈环状结构。线路板样品由载气(氩)带入雾化系统进行雾化后,以气溶胶形式进入等离子体的轴向通道,在高温和惰性气氛中被充分蒸发、原子化、电离和激发,发射出所含元素的特征谱线。根据特征谱线的存在与否,鉴别样品中是否含有某种元素(定性分析);根据特征谱线强度确定样品中相应元素的含量(定量分析)。

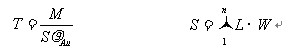

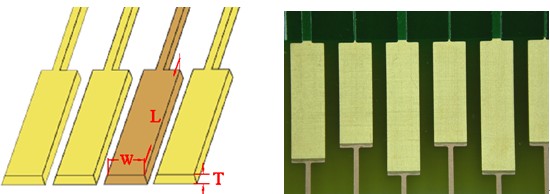

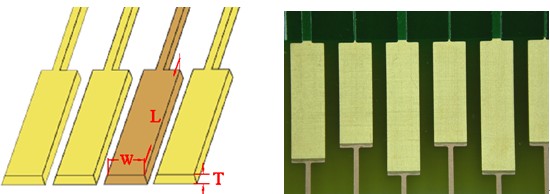

其计算公式如下,镀金层表面积测量示意图见图5所示:

其中:T—镀金层厚度;

M—ICP-OES测得的金的总质量;

S—镀金层的面积;

ρAu—金的密度;

L—单个金焊盘的长度;

W—单个金焊盘的宽度。

图5 镀金层表面积测量示意

|