一、 前言:

随着电子产品迅速向高频化、高速数字化、便携化和多功能化的发展,对电路板基板的线粗、线隙要求也越来越小,而业界仍基本采用经过图形电镀加工的方法生产基板,因而星点渗镀导致线中间线隙变小甚至短路的问题也普遍存在,星点渗镀的特点是板面不定位,分布无规律,时有时无,难以捉摸。此不仅影响了基板的外观而且可能会影响插件后电子产品的电气性能。本文就星点渗镀问题进行探讨。

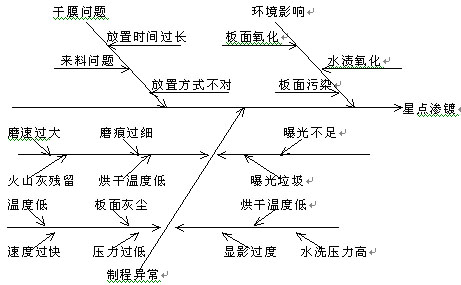

二、 要因图分析:

造成星点渗镀问题的原因多种多样,除图电拉存在的问题外,干膜工序也会存在关联,以下是造成星点渗镀的鱼骨图:

三、 试验内容:

针对上述原因分析,干膜质量导致的渗镀在以往的生产中已发生过,与本次的现象不同,故排除干膜本身的原因。以下就环境影响、制程参数方向进行仿真试验。

1. 磨板后水氧化试验。

2. 板面残留火山灰试验。

3. 快速磨板试验。

4. 板面油污试验。

5. 辘板条件变动试验。

6. 板面污染氧化试验。

7. 板面强烈氧化试验。